|

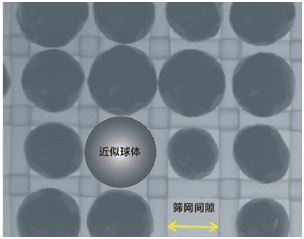

喷丸过程中铸钢丸的尺寸及其变化性铸钢丸重要的指标就是尺寸。铸钢丸的尺寸是喷丸强度、覆盖率和硬化层深的重要影响因素。因此,丸料尺寸的变化性也是很重要的因素。在规范SAE J444和AMS 2431中,指定采用筛分的方式确认铸钢丸的尺寸。因此,基于筛网的目数我们可以得到铸钢丸的名义尺寸。同时,铸钢丸的尺寸也可以用球体的直径来表示。采用球体直径表征的方式是比较方便的,这是因为(a)铸钢丸是近似球形的,(b)球体的形状特征仅有一个尺寸,即球体的直径。如果用球体直径表征丸料尺寸,那么需要使用“近似球体”的概念。 一个丸料和它的“近似球体”具有同样的体积(因此也具有同样的质量)。图1显示了筛网间隙和等球体之间的尺寸差异,这种尺寸差可以作为筛分丸料尺寸的方法。

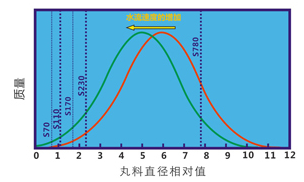

铸钢丸的尺寸分布是相当广的。图2为SAE J444规范中的铸钢丸的尺寸分布范围。钢丸的型号为S+数字,尺寸分布符合SAE J444的规定。 每种名义尺寸都有相应的直径分布范围,这个范围是与制造和筛分铸钢丸的方法相关的。在SAE J444规范中规定了每种铸钢丸的尺寸分布范围。铸钢丸尺寸分布范围越大,对受喷零件潜在影响的不确定因素越多。另一方面,如果铸钢丸的尺寸分布越小,那么其制造和丸料维护成本就越高。但是,在不考虑单个规范的特定含义的情况下,我们倾向于这样理解:规范的存在就是为了使用户相信产品是符合相关标准的。

所有的喷丸规范都是基于特定参数的定义、测量方法和变化量范围而制定的。以上三个因素都应该清晰地规定并尽可能没有异议。 新的和使用过的钢丸的尺寸分布是不相同的。任何型号的钢丸在使用之后由于磨损的原因尺寸都会变小。使用后的铸钢丸会包含已经磨损的钢丸和新添加的钢丸,其中由于磨损而变小的钢丸占有一定的比例。“原始钢丸”和“维护钢丸”就是区分两种状态的钢丸。“维护钢丸”的尺寸分布状态可以用几种型号的“原始钢丸”混合方式进行模拟。例如,S230的“维护钢丸”可以用S110、S170和S230的“原始钢丸”以一定的比例混合的方式进行模拟。 丸料的名义尺寸 丸料的名义尺寸就是每种型号丸料的平均尺寸的表达方式。如果我们假设每种丸料的形状都是球形,而且密度为7860Kg/m3,那么我们可以计算丸料的平均质量,如表1所示。 一般把样品的重量定义为100g,也许有人对不同型号的100g丸料包含多少个丸粒感兴趣。不同规格丸料的数量从几百万到几千不等,这主要与丸料的尺寸有关。喷丸设备中一直循环使用的100Kg的S110铸钢丸竟包含了10亿个丸粒! 表1 采用“近似球体”原则从J444标准得到的名义丸料尺寸

丸料的变化性 铸钢丸的名义尺寸是一个确定的值,然而在实际中铸钢丸的尺寸却是一个范围值。这个范围取决于丸料的变化性和筛分方法。 铸钢丸是采用钢液直接制造的,这种制造方法是造成丸料尺寸变化性的主要原因。把钢液从钢水包中倒入高压水射流中,水射流会把钢液冲散成小的熔滴,熔滴固化后就变成了丸粒。熔滴在固化的过程中会通过减小表面积体积比的方式尽力降低表面能。而球形就是具有最小的表面积体积比。因此,铸钢丸的颗粒都近似于球形。图3显示了通过一满杓钢可以制造的钢丸的可能分布范围。图中的曲线和“正态分布”曲线很相似。该曲线的平均值可以通过一些手段进行控制,例如调整水流的速度和形态。平均值的变化性可以通过方差进行定量表征(标准差的平方)。

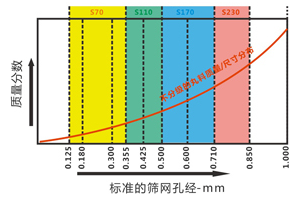

质量与尺寸的变化关系如图3所示,该图中只包含了一部分常见的丸料型号(例如S110、S170和S230)。由于水淬火状态的金属材料非常的脆,因此,丸料制造过程的砂料部分非常容易碎。但是通常情况下,把丸料和砂料粗筛分离之前,所有的丸料和砂料都会进行分级,然后进行奥氏体化和淬火。然后对丸料部分进行回火和细筛分,以产生满足规范的不同型号的丸料。 通过细筛分的方法可以把丸料分为符合标准的不同的型号。细筛分的方法是制造商的机密。图4显示了符合J444标准要求的可能的筛分方法。例如,对于S70的丸料,通过筛分的方法使其通过0.355mm的筛网,不通过0.125mm的筛网。这就会满足J444标准中的“0.425mm的筛网全通过,0.355mm的筛网上最多留存10%,0.180mm的筛网上最少80%,0.125mm的筛网上最少90%”。图4中关于S110、S170和S270丸料的相关筛分范围也是符合J444要求的。

每种型号的丸料都会包含一定的尺寸范围。对于图3中描述的S70铸钢丸,其丸料直径范围为0.125mm到0.355mm。一个丸粒的质量是其体积乘以钢铁的密度。体积为πd3/6(d为直径)。因此质量的范围是直径范围的3次方。以之前讲到的S70丸料为例,其质量分布范围为(0.355/0.125)3到1。对于S110的丸料,质量分布范围为2.8到1,S170是2.9到1,S230是1.7到1。如果丸料制造商要制造更为精细的S70的钢丸,那么S70钢丸范围的下限要提升到0.180mm,同样也是满足规范J444。对于精细的S70,其质量范围为7.7到1. 尺寸测试方法 一种典型的丸料尺寸测试方法就是在每批丸料中抽取100g的样品,采用一系列标准筛进行筛分然后对每层筛网上的丸料进行称重。这种测试方法包含了几种变化性。首先就是丸料样品本身,样品是从一大批丸料中选取的一小部分,选取的丸料具有随机性。目前已经有多种技术,例如“机械随机抽样”,已经能够保证所选取的样品具有合理的代表性。其次是我们把同一100g样品进行重复筛分测试,结果也会有不同,即使很轻微。最后,也是非常关键的就是筛网本身也具有变化性。即使拿一个质量高的筛网,那么它的不同网口的孔径也存在差异。随着使用时间的增加,筛网的磨损会进一步加剧,也会增加孔径的差异性,同时会造成孔径的平均尺寸进一步加大。值得注意的一点就是,100g丸料中的丸粒数目非常的多,例如,100g的S110铸钢丸具有大约一百万个丸粒。 规范中关于尺寸变化性的信息相对有限,如图5所示。关于丸料筛分的信息,AMS 2341标准规定对于每一种型号的丸料使用5层或4层筛网(根据丸料的尺寸而定),比J444标准规定的4层或3层筛网更多一些。

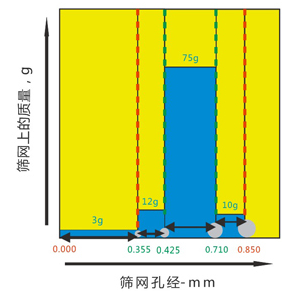

在实际的测试中,100g样品筛分之后会得到几个不同的重量。对于“最坏的情况”(例如,筛分结果仅仅满足规范的极限),尺寸的变化性将达到最大。图6就为这种最坏的情况,即在0.850mm筛网上留存10g,在0.710mm筛网上留存75g,在0.355mm筛网上留存12g以及通过0.355mm筛网3g。

S170的名义尺寸为0.425mm球形的直径。那么一个重要的问题就是“图6中丸料样品的平均尺寸是多少?”。正确答案是“我们并不知道,因为图6中所提供的信息并不充分”。如果我们假设每部分丸料的平均尺寸是每部分极限值的一半,那么我们可以做出估算。基于上述假设,我们将有3g的0.1725mm的丸料,12g的0.390mm的丸料,75g的0.5675mm的丸料以及10g的0.780mm的丸料,那么得到的最终平均值为0.352mm!这种估算来自于质量与体积的换算关系。结果显示3g部分的丸料数目占比为48%,12g部分的数目占比为17%,75g部分的数目占比为33%,10g部分的占比仅为2%。 以上的计算显示了丸料估算的核心问题,就是筛网尺寸是与丸料直径相关的,然而质量和体积是正正比的。 对于S170丸料一个“最好的情况”就是,所有的丸料都通过0.710mm的筛网,然后留存在0.425mm的筛网上。即使这样我们也不能精确地知道丸料的平均直径。 单个丸粒尺寸测试方法 如果我们可以测试单个丸粒的尺寸,那么我们就能够得到丸料尺寸的变化性。可以通过几种方法测试单个丸粒的尺寸,常见的方法是称重法和图像分析法。每种方法都有其利弊。样品的尺寸是很重要的。10到1000个范围的丸粒可以代表实际的丸料尺寸。如果丸粒数目小于10个,那么就不能充分地检测变化性的有意义的精度。如果丸粒数目多于1000个,那么这个检测就太耗费时间了。称重的方法和形状是无关的。另一方面,图像分析方法是受单个丸粒的形状影响的,而且相对主观性强一些。 称重法 称重的方法是客观的,其精确性可以用指定的称重设备来保证。但是这种方法的缺点就是必须把单个丸粒在天平上放上又放下。如果把丸粒平铺到图1中的尼龙筛网之上,然后用带有磁性的针转移丸粒,可能会更加容易操作一些。现代的电子称重设备可以直接把称重的数据传到电子表格中。 图像分析方法 这种方法需要使用照相显微镜来获取图像,然后使用图像分析电脑程序进行分析。首要的问题就是电脑程序不能自动地区分单个丸粒。因此就如称重法一样,采用尼龙筛网的方法就更为方便一些。或者,图像可以用电脑进行处理。电脑处理的方法为先使用“二元收缩”的方法(即把一层的丸粒逐个剥离直至没有丸粒互相接触),然后使用“二元膨胀”的方法(即人为地使丸粒互相之间进行接触)。这就得到了计算机可以处理的单个丸粒的图像结果。 称重法和图像处理法都可以计算丸料的平均尺寸。 平均直径/质量的单层测试方法 为了测试丸料样品的平均尺寸,我们可以采用上述的方法测试单个丸粒的尺寸然后进行平均。我们也可以采用另外一个办法,就是把样品铺成一层,测其质量和面积。这种方法是基于丸料的平均直径d,质量M和其所占据的面积A之间有着直接的关系。 对于方形排布的丸料,其数目为n,所占面积为A,那么可以得到n=A/d2。一个丸粒的质量m为ρ*π*d3/6。n个丸粒的总质量N所占据的面积为A,那么M= A/d2*ρ*π*d3/6,然后可以得到公式(1): d=6M/A*ρ*π (1) 其中ρ=密度 图7满足于公式(1),采用统一的球形颗粒的方形排布方式。 为了使公式(1)的原理更加具体化,我们可以把一个丸料样品平铺在一个固定的面积中。丸料样品会包含大量的丸粒。例如,10g的S110丸料包含了100000个丸料。想象一下,举一个例子,S110的丸料样品具有的平均直径为0.0110英寸,然后平铺在一个固定的面积中,其质量为10.00g。如果样品丸料的直径增加1%,其它参数不便的情况下,样品的质量会增加至10.10g。这样的一个质量变化很容易通过天平测试出来。

如果只是把丸料简单地倒入一个圆盘中并不能形成一个真正的单层丸料。图8显示了在圆盘中出现了第二层丸料以及无丸料区域(即图中的黑点和白色区域)。可以通过使“第二层丸料”和“无丸料区域”均衡的方式很快地得到真正的单层丸料。单层丸料质量的再现性是很好的,对于10g的丸料一般小于0.1g。与简单的倾倒的方法相比,要得到真正的单层丸料需要更为复杂的技术。对于单层丸料的测试方法可以通过数码相机放大到计算机或电视的屏幕上进行。

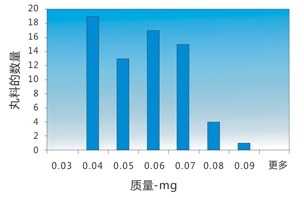

丸料尺寸变化性的分析方法 表征丸料变化性的两个有用的方法就是柱状图和盒须图。 柱状图 柱状图是基于把总数据分成在相应范围内的多个数据的方法。图9和图10就是测试69个S780丸粒重量后得到的质量与数量的柱状图。把图9中的质量测试结果换算成“近似球体”的直径就得到了图10。 采用柱状图有利有弊,就如图9和图10所示。采用不同的参数就会得到不同的分布结果。质量变化柱状图中向较低值倾斜,而直径变化柱状图中出现了双峰。从丸料中选取的测试样品是通过不同直径筛网筛分的方法得到的。很有可能样品是两种规格的丸料合成的,而每种规格的丸料是呈现出正态分布的。柱的尺寸、参数和范围都会强烈地影响分布曲线的种类。 柱状图不会产生定量参数的分布。它们的特征就是可以呈现出一种熟悉的视觉形象。通过柱状图分析得到的数据可以用来确定互补的参数,如范围、平均值和标准偏差。

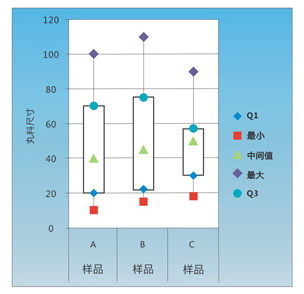

盒须图 盒须图可以生动地描绘出从一组测量数据中得到的五个参数的概括。这五个参数是最小值、最大值、较低的四分位数(Q1),中位数和较高地四分位数(Q3)。“中位数”是指一组测试数据中的中间值,因此一半的数据会高于中间值,一半的数据会低于中间值。“四分位数”是测量总数的四分之一。因此,当四分之一的数据在“盒子之上”而另外四分之三在“盒子之下”时,“盒子”中包含了总测试数据的一半。Excel软件采用其自身的运算方式来决定四分位数、最小值、最大值和中位数。 图11显示了使用Excel对一组数据进行分析后得到的三个盒须图。这可以说明我们怎么在差异中来定量地对比重要的尺寸参数。 和柱状图不一样,因为盒须图是与变量(例如柱的尺寸、柱的数量等)完全独立的,因此盒须图是完全客观的。当我们遇到一些可能性的规范条 例时,那么这个特征会非常的有用了。 在实际应用中采用盒须图进行解释会更为容易。特别是遇到中间值在“盒子”中位置的时候会非常有用。

讨论和结论 本篇文章仅是针对铸钢丸而讨论的,而非针对所有其它类型和材料的丸料。这是为了是文章更有针对性以及更优深度,而不是泛泛之谈。本篇采用J444标准得到的一些准则同样也可以应用到AMS 2431标准中。 铸钢丸的尺寸变化性是源自其制造过程。随后的筛分过程主要是制造出符合规范要求的不同型号的铸钢丸。丸料尺寸的测试是使用100g的丸料试样采用标准筛进行筛分,得到丸料的尺寸分布范围,但是没有实际的平均尺寸的数据。现在的图像分析软件可以在丸料尺寸上获得更多的具体信息。需要注意的是,图像分析软件得到的结果必须是可重复的以及一致的。 因为进行筛分的100g丸料要远远多于使用图像分析的丸料的数量。因此要更加小心图像分析所得到的结果是具有代表性的。 采用图像分析和称重的方法得到的尺寸变化性的数据可以通过柱状图和盒须图表征出来。在制定规范和质量控制时,盒须图比柱状图更为适宜。 本篇文章也讲到了丸料的平均尺寸测量可以通过对已知面积上的一层丸料的称重的方式获得。目前分析所得到的结果还是很鼓励人心的,并且目前的技术一直在发展,可以更方便地得到单层丸料的样品。 |

图4. 对于铸钢丸的筛分筛网选择

图4. 对于铸钢丸的筛分筛网选择 图5. J444标准上S170铸钢丸的尺寸分布

图5. J444标准上S170铸钢丸的尺寸分布 图6. 对S170丸料进行筛分试验的“最坏的情况”

图6. 对S170丸料进行筛分试验的“最坏的情况” 图7.在单位面积上丸料直径和数量的关系

图7.在单位面积上丸料直径和数量的关系 图8.通过灯箱使用单反相机拍照得到的S330丸料照片

图8.通过灯箱使用单反相机拍照得到的S330丸料照片 图9. 型号为S780的丸料质量与数量的柱状图

图9. 型号为S780的丸料质量与数量的柱状图 图10. 型号为S780的丸料直径与数量的柱状图

图10. 型号为S780的丸料直径与数量的柱状图 图11. 三种例子的盒须图

图11. 三种例子的盒须图